Waterstraal snijden

Wat is waterstraalsnijden?

Bij het waterstraalsnijden wordt door middel van een hoge waterdruk van 3000 – 6000 bar door het materiaal heen gesneden.

We onderscheiden hierbij twee manieren om te snijden:

- Snijden met alleen water (voor zachte materialen)

- Snijden met water en zand, het zogenaamde abrasief snijden (voor harde materialen)

Figuur 1. Snijden met water

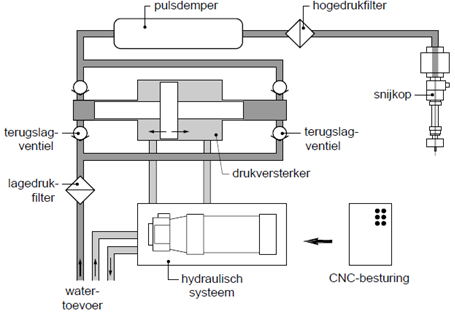

Als eerste wordt het water gefilterd, om te zorgen dat er geen verontreinigingen in het systeem komen. Dit gebeurt meestal in 2 stappen en de filters dienen regelmatig vervangen te worden.

Het water wordt door middel van een hogedrukpomp, die hydraulisch aangedreven wordt op de gewenste druk gebracht. De pomp is hierbij zeer zwaar uitgevoerd i.v.m. de hoge druk.

Het water wordt in een klein drukreservoir gepompt en van hieruit naar de snijkop gevoerd door een leiding met een inwendige doorsnede van +/- 1mm.

Figuur 2. Schema opbouw waterdruk

Tegenwoordig wordt al een nieuwe generatie plunjers toegepast, die gemaakt zijn van keramiek om langere standtijden van de hogedrukafdichtingen te verkrijgen.

Figuur 3. Keramische plunjer

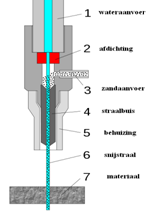

Via een zandreservoir wordt fijn woestijnzand aangevoerd met een gekozen korrelgrootte van 60 – 120. Dit zand loopt in een klein reservoir boven de machine, waar door middel van een pomp of tandwielmotor het zand naar de snijkop wordt gevoerd, instelbaar in grammen per minuut.

Figuur 4. Electronisch doseersysteem

Om de snijsnelheid ensnijkwaliteit te optimaliseren wordt er vaak een elektronisch doseersysteem gebruikt, dievoorelkesnijkop op de brug van de tafel is gemonteerd.Het systeem is voorzien van een kleine geïntegreerde buffer om zo een betrouwbare, consistente en continue regelbare abrasieftoevoernaar elke snijkop te garanderen.

De abrasiefdoseringkan ingesteld worden vanuit het bedieningspaneel en kan tijdens het snijden bijgeregeld worden. De abrasiefdosering kantraploos worden ingesteldvan 50 tot 1000 gram per minuut.

Ook kan er automatisch omgeschakeld van een lage naar hoge dosering. Dit kan belangrijk zijn voor brosse materialen zoals glas en perspex, omdat deze met een lage snijdruk en een lage abrasieftoevoer moeten worden ingestoken. Vervolgens kan bij verhogen van snijdruk en het starten van de snijbeweging, de abrasieftoevoer worden verhoogd.

In de snijkop wordt het water met grote kracht door een slijtvast saffier gespoten met een opening van ongeveer 0,20 – 0,25 mm, soms is dit een diamantje (langere standtijd). Het water versnelt hier en komt in de mengkamer en door de onderdruk wordt het zand meegezogen. Het zand vermengt zich met het water en dit zand-water mengsel gaat via de straalbuis, met een diameter van 0,7 – 1,0 mm, naar het werkstuk. Deze diameter is tevens de diameter van de snijstraal en dus de snedebreedte.

Figuur 5. Schematisch overzicht water- en zandtoevoer

De straal met abrasief spuit door het materiaal, waarbij de ontstane centrifugaalkrachten het werkstuk snijden. De snijbeweging is een slijpproces, waarbij de krachten en bewegingen door het water worden veroorzaakt.

Tijdens het snijdenwordt de onderdruk in de feeder en in de abrasieftoevoer naar de mengkamer nauwkeurig bewaakt. Hierdoor wordt er slechts een geringe en gecontroleerde hoeveelheid lucht meegezogen. Dit zorgt, in combinatie met een exacte dosering van het abrasief, voor een optimale waterstraal kwaliteit.

|  |

Figuur 6. Snijkop Figuur 7. Straalbuis

Bij het inspuiten van het materiaal kan de straal lineair of circulair door het materiaal heengaan en op elke gewenste plek starten. Vervolgens wordt de contour gesneden die gewenst is.

De snijkop wordt door middel van een X- en Y-as over het materiaal bewogen op een hoogte van ongeveer 2 – 4 mm.(de Z – as)

Het snijprogramma wordt gemaakt door een tekenprogramma, dat meestal aangeleverd wordt als DXF- of DWG file, aan te passen aan de gevraagde snijcondities.

In de hoeken zal de machine vertragen om de snijstraal niet naar buiten te laten afbuigen en zodoende het gewenste profiel zo zuiver mogelijk te snijden.

De snijstraal wordt in de waterbak afgeremd, de diepte van deze bak is ongeveer 90 – 100 cm.

Deze diepte is tevens noodzakelijk om het gebruikte snijzand en snijafval in op te slaan.

Figuur 8. Waterstraalmachine en pompunit De waterstraalsnijmachines zijn vaak standaard voorzien vandirectaangedreven lineairemotoren opalle hoofdassen( X, Y and Z )en hebben de volgende specifieke kenmerken: Bij toenemende snijsnelheden en afhankelijk van de materiaalsoort en -dikte zal bij het snijden de straal gaan naijlen, waardoor de straal aan de onderzijde van het materiaal "achterblijft" t.o.v. de bovenkant.Verder zal bij verhoging van de snijsnelheid het zgn. "tapereffect" ontstaan waardoor de snede niet meer haaks blijft. Speciaal bij het snijden van hoeken en rondingen moet de snijsnelheid worden gereduceerd om haaks te kunnen blijven snijden. Om deze effecten zo veel mogelijk te reduceren en speciaal om hoeken en rondingen sneller te kunnen snijden is de C3 (CompensatieContourCutting) snijkop ontwikkeld. Hiermee kunnen de hoekafwijkingen worden gecompenseerd. Vanuit de besturing wordt afhankelijk van het te snijden materiaal en de snijsnelheid tijdens het snijden de intredehoek van de waterstraal aangepast. Figuur 9. C3 Snijkop De levensduur is afhankelijk van de mate waarin onderhoud gepleegd wordt. Ook zal regelmatig bekeken moeten worden of de software up to date is en eventuele technische ontwikkelingen in de markt volgen.