Vormnauwkeurigheid van geponste producten

Vormnauwkeurigheid van geponsteproducten

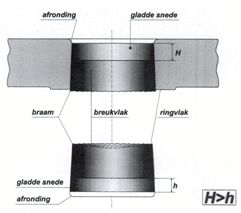

De vorm van geponste producten wordt doorgaans vastgelegd met de in fig. 5 en 6 weergegeven kwaliteitscriteria. Deze kwaliteitscriteria worden beïnvloed door de grootte van de snijspleet en de conditie van de snijrand.

Vormnauwkeurigheid van geponste producten

Te beinvloeden door snijspleet en conditie snijrand |  |

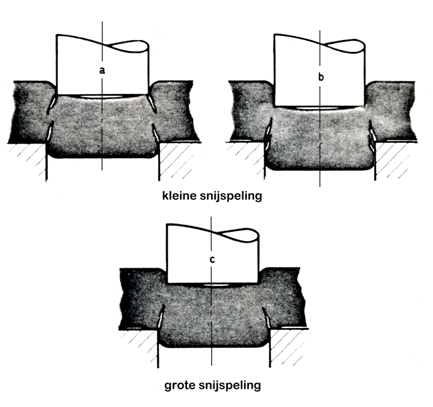

Figuur 5. Snijspleet

Figuren6 en 7

In het algemeen kan worden vastgesteld, dat de in fig. 5 genoemde criteria gunstig worden beïnvloed door kleiner wordende snijspleten.

Dit gaat echter alleen op voor het ponsen van plaat of band in dikten tot 3 mm.

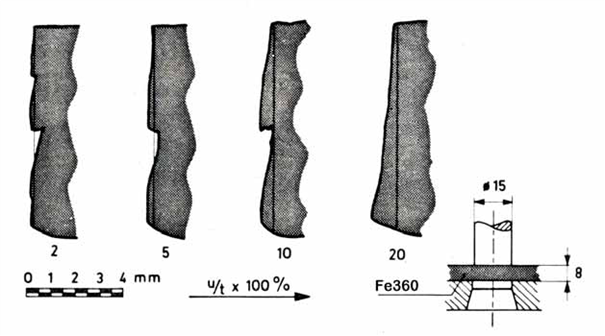

Bij het ponsen van staal en aluminium doet zich een vervelend effect voor. Zie fig. 7

Als gevolg van een geringe doorbuiging in het begin van het ponsproces, zijn de trekspanningen aan de snijplaatzijde gering en zal de scheurvorming doorgaans gelijktijdig van uit de snijder- en snijplaatzijde beginnen. Deze scheurvorming kan in dit geval ook vanuit de snijplaatzijde beginnen en daarna doodlopen, waarna een tweede scheurvorming begint. Het resultaat van deze “onbeheerste” scheurvorming is richelvorming, zoals in figuur 8 is weergegeven.

Figuur 8. Richelvorming

Deze richelvorming kan alleen worden voorkomen, wanneer met grote snijspelingen wordt gewerkt. Gedacht wordt aan

ca. 15% of meer. In dat geval is er sprake van een grotere doorbuiging en dus van een spontane inscheuring. Op deze wijze treedt geen richelvorming op, maar men moet wel een schuin scheidingsvlak accepteren, waarbij sprake is van een volledig breukvlak, zonder afschuifzone. In het geval dit ontoelaatbaar is, zijn bijzondere maatregelen nodig.

Wanneer aan de vlakheid van geponste producten hoge eisen worden gesteld is een kleine snijspleet een eerste vereiste. Een kleine snijspleet veroorzaakt immers minder doorbuiging. De invloed van de snijspleet op de braamhoogte is niet eenduidig vast te stellen. Hierop zal in een later stadium worden teruggekomen.

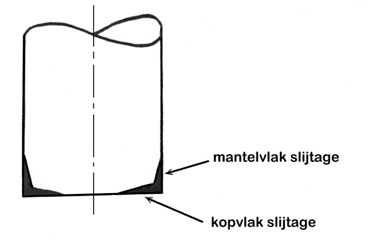

Conditie snijrand

Gereedschapslijtage bij het ponsen komt tot uitdrukking in mantelvlak en kopvlakslijtage van de snijder. Het gevolg is een grotere braamhoogte.

Figuur 9.

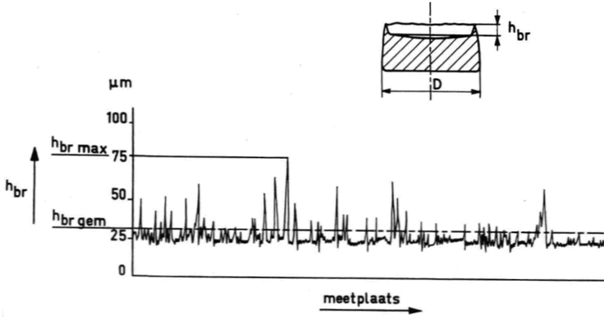

Doorgaans worden er aan geponste producten eisen gesteld aan de braamhoogte. Dit is overigens makkelijker gezegd dan gedaan, omdat het begrip braamhoogte niet eenvoudig is te hanteren. Men kan hierbij afspraken maken over:

- De maximale braamhoogte

- De gemiddelde braamhoogte

Zoals te zien heeft de braam een grillig verloop en is het dus arbeidsintensief om de maximale braamhoogte te bepalen. Voor scherphoekige contouren kan gebruik worden gemaakt van het feit, dat de hoogste braam zich doorgaans in de producthoeken bevindt.

Het gebruik van de gemiddelde braamhoogte als goed- of afkeurcriterium vraagt bijzondere meetapparatuur, die niet ieder bedrijf beschikbaar zal hebben.

Figuur 10. Braam verloop van geknipt of geponste scheidingsvlakken.