Braamloos ponsen door rildrukken

Braamloos ponsen door rildrukken

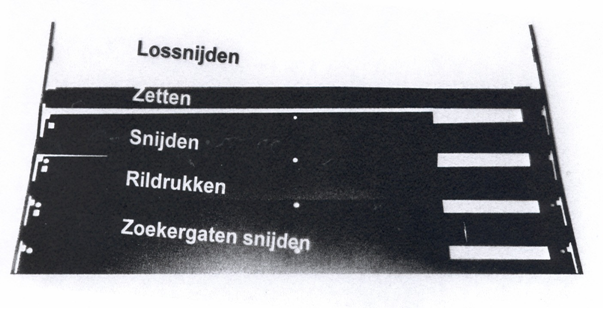

Bij dit proces wordt eerst op de plaat waar normaliter de braam ontstaat een ondiepe ril in het te ponsen materiaal geperst. Vervolgens wordt het gat geponst of het product uitgeponst. Dit proces kan het meest economisch worden toegepast in volggereedschappen, omdat de productiesnelheid kan worden gehandhaafd. Het volggereedschap heeft slechts één positie extra nodig. Zie fig. 17

Figuur 17.

De kenmerken van dit proces zijn:

- Twee afrondingen aan het product en dus geen braam

- Geometrie van de ril

Deze geometrie afhankelijk van:

- De aard en de dikte van het productmateriaal

- De aard van de bewerking; knippen of ponsen

- De snijspleet

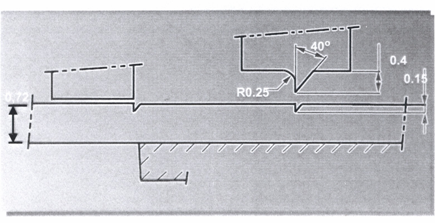

Er wordt braamloos gesneden, omdat in de voorfase een ril in het productmateriaal wordt gedrukt. Zie fig. 18.

Figuur 18. Twee procesfasen bij het rilponsen

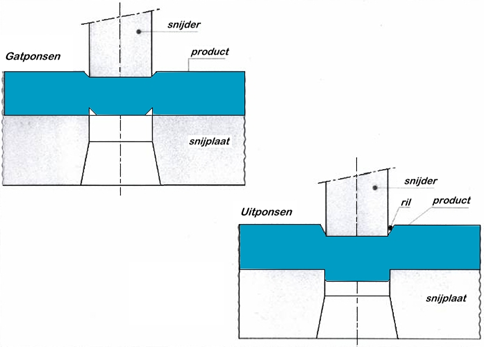

In het geval de strook het product is, moet de ril aan de snijplaatzijde in het materiaal worden geperst. In geval van uitponsen dient de ril zich aan de snijder te bevinden. Zie fig. 19.

Figuur 19. Positie ril bij gat- en uitponsen

Belangrijke voorwaarden voor het succesvol braamloos snijden zijn:

- Voor productmaterialen met een verstevigingsfactor van ca. 0,2 moet de tandvorm onder een hoek van 40° asymmetrische vorm naar buiten zijn uitgevoerd.

- De indrukdiepte moet 25% van de plaatdikte bedragen.

- Voor het gatponsen moet de ril de helft van de snijspleet binnen de contour worden aangebracht.

- Voor het uitponsen is dit de helft van de snijspleet buiten de contour.

- De afwijking in de opschuiving bedraagt mag maximaal 0,05 mm bedragen.

Wanneer is het braamloos ponsen middels rildrukken economisch verantwoord? In de praktijk blijkt dit het geval te zijn, wanneer aan onderstaande voorwaarden kan worden voldaan.

- Wanneer geponst wordt met volggereedschappen

- Voor grote jaarseries (> 100.000)

- Wanneer het stempel schoon gehouden kan worden. Vuil in de vorm van metalen deeltjes kunnen de ril beschadigen.

De kosten voor een ril variëren, afhankelijk van de grootte van de contour, van € 1.000,- tot € 2.000,-. Hier staat tegenover, dat de standtijd bij het braamloos vele malen groter is dan bij het “conventioneel” ponsen. In de praktijk is uitbrokkelen als gevolg van onzorgvuldig gebruik van het rilponsgereedschap de oorzaak.

De economische afweging moet dus per geval worden gemaakt.

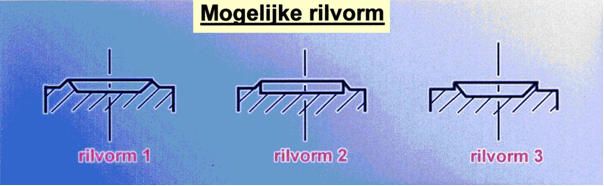

Figuur 20. Mogelijke rilvormen

De in fig. 20 weergeven rilvormen zijn vergelijkend getest. Rilvorm 3 blijkt de beste resultaten op te leveren.