Rubberpersen

Rubberpersen van plaat

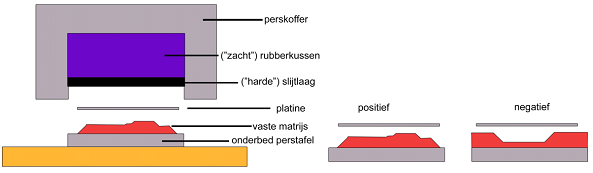

Rubberpersen (zie figuur 1) is een oude omvormtechnologie, die echter de laatste 10 jaar een brede toepassing heeft gekregen voor klein-serie fabricage. Daarvoor werd het rubberpersen reeds op grote schaal toegepast in de vliegtuigindustrie, waar dubbel gekromde plaatwerkdelen in kleine series moeten worden gemaakt. Bij het rubberpersproces wordt de vlakke plaat door de rubberdruk (300 tot 700 bar) tegen of in de vaste stempel (indien positief) of matrijs (indien negatief) gedrukt. Het rubber fungeert hierbij als een flexibele matrijs of stempel. Er is in tegenstelling tot dieptrekken geen productgebonden matrijs en plooihouder nodig. De gereedschapkosten zijn hierdoor laag.

Figuur 1. Principe van een rubberpersopstelling, met als voorbeeld een positieve en een negatieve matrijs

De voor- en nadelen van rubberpersen zijn als volgt:

Voordelen

- Geringe omsteltijden.

- Grote productvariatie door gebruikmaking van een rubberkussen.

- Geen oppervlaktebeschadigingen.

- Meer omvormfasen in één persslag.

- Relatief lage investeringskosten; er wordt slechts perskracht, arbeid en vermogen gevraagd. Nauwkeurigheid van de pers is minder belangrijk.

Nadelen

- Lage productiesnelheid; cyclustijd 0,5 tot 1 min.

- Hoge slijtage van het rubber; daarom wordt gebruik gemaakt van een basiskussen van een goed vervormbaar polyurethaan (hardheid 60 Shore A) en een dunnere slijtlaag (met een hardheid van 80 tot 90 Shore A).

- Er is een hoge perskracht nodig bij grote producten.

Ogenschijnlijk is het rubberpersen een eenvoudige bewerking. De zeer hoge perskrachten om bijvoorbeeld producten met scherpe detailvormen zonder scheurvorming en plooien te persen, vraagt veel vakmanschap. De kwaliteit van een rubber geperst plaatproduct hangt tevens sterk af van de capaciteit van de pers (beschikbare perskracht). Een bijkomend kwaliteitsvoordeel is dat, door het relatief zachte rubber, geen oppervlaktebeschadigingen optreden. In figuur 2 zijn voorbeelden van rubberpersproducten afgebeeld.

|  |

|  |

Figuur 2. Voorbeelden van rubbepersproducten

Het rubberpersproces wordt verder toegelicht op de website van Phoenix 3D Metaal,

zie hiervoor http://www.phoenixmetaal.nl/onze-expertise.html