Dieptrekbaarheid

Dieptrekbaarheidseigenschappen

Anisotropie-waarde (R) als maatstaf voor de dieptrekbaarheid

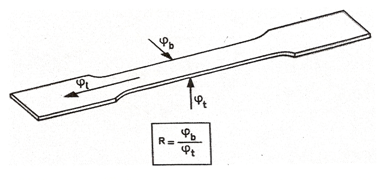

Figuur 9. Vervormingen die de R-waarde (anisotropie-waarde) bepalen

Hierbij zijn: φb = breedte verandering

φt = dikte verandering

bo

ln ----

be

R = -------

to

ln ----

te

Hierbij:

bo = oorspronkelijke breedte

be = eindbreedte

to = oorspronkelijke dikte

te = einddikte

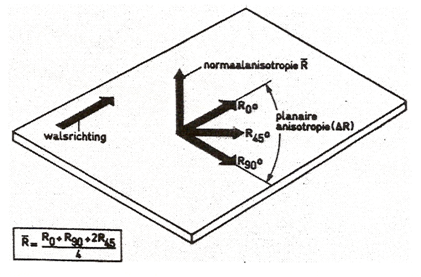

Normaal anisotropie

Figuur 10. Normaal anisotropie van plaatmateriaal als maatstaf voor de dieptrekbaarheid

Nadat bij een metaalplaat de waarden van R voor drie richtingen in het vlak gevonden zijn (0°, 45°, 90°), wordt de normale anisotropie coëfficiënt berekend uit de vergelijking:

_ R0 + R90 + 2.R45

R = -----------------------

4

_

Deze gemiddelde waarde R , wordt bij voldoende afname door de leverancier van het plaatmateriaal geleverd.

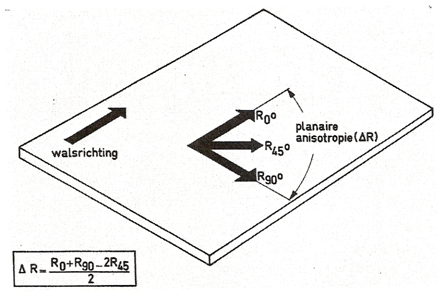

Planaire anisotropie

Figuur 11. Planaire anisotropie als maatstaf voor oorvorming

R0 + R90 - 2.R45

∆ R = -----------------------

2

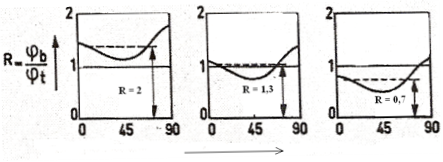

Figuur 12. De rechter afbeelding laat een materiaal zien met een planaire anisotropie. De

eigenschappen zijn niet gelijk in de walsrichting, 45° en 90° t.o.v. de walsrichting.

α

Goed redelijk slecht

dieptrekbaar dieptrekbaar dieptrekbaar

Figuur 13. Kwalificatie van de dieptrekbaarheid van het productmateriaal

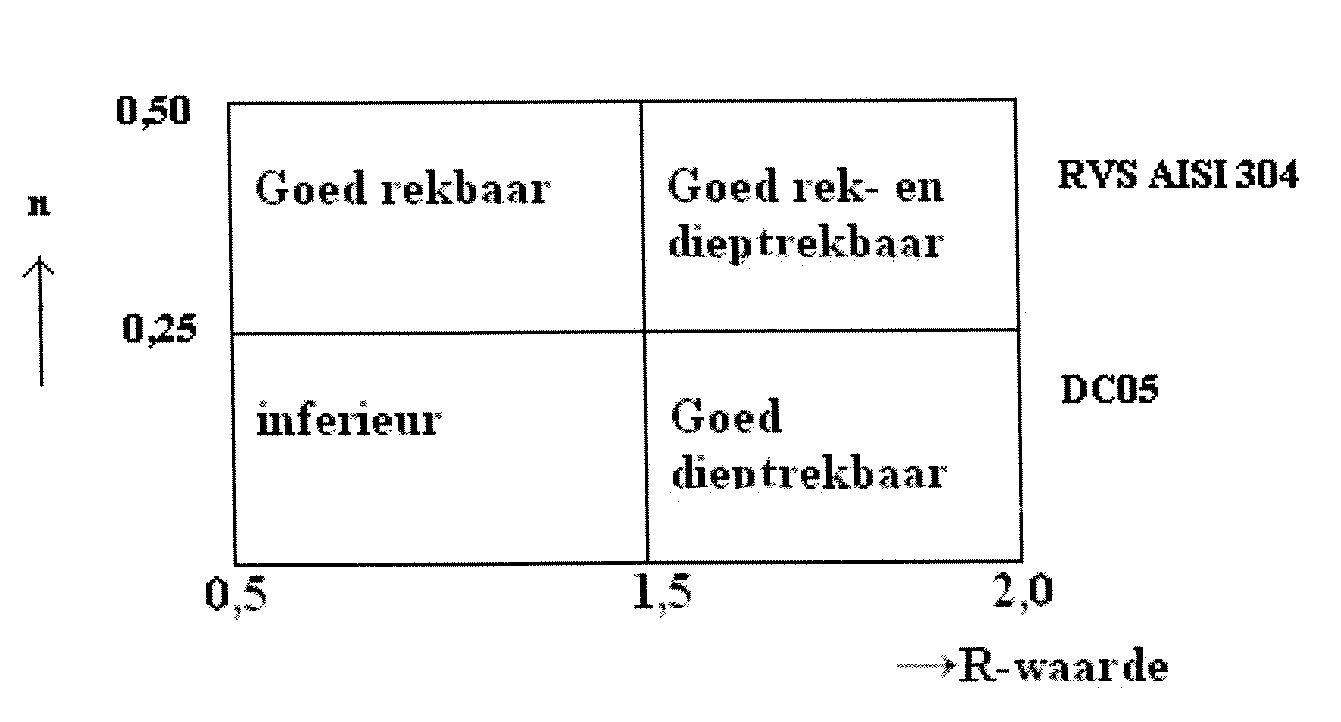

Figuur 14. Matrix voor productmaterialen, gekwalificeerd naar rekbaarheid en dieptrekbaarheid

Hierbij:R = normaalanisotropie

n = verstevigingsfactor

Tijdens het vervormen van plaat neemt de vloeispanning toe, dit noemen we versteviging.

Het materiaal wordt hierdoor sterker en de mate van versteviging is vastgelegd in de verstevigingsfactor n.

Dieptrekken Strekken

BekerproefErinchsenproef

Anisotropiefactor “R” ---Trekproef--- Verstevigingsfactor “n”

Figuur 15. Verschil tussen materiaalbeproevingen voor dieptrekken en strekken

Voordat je een gereedschap construeert, moet de productiemethode worden vastgesteld. Hierbij hoort een productanalyse, waarbij de aard van de bewerking wordt vastgesteld en de omvormeigenschappen van het productmateriaal kunnen worden bepaald. Hierbij kunnen dan tevens de uitvalrisico’s worden ingeschat. Zo zijn vaak de volgende drie deelprocessen in een product te vinden:

Deelproces: Mogelijke faaloorzaken:

- dieptrekken, dus stuiken- plooien en dwarsscheuren

- strekken - langsscheuren

- buigen - terugvering

buigen strekken dieptrekken

Figuur 16.De drie deelprocessen tijdens een dieptrekbewerking

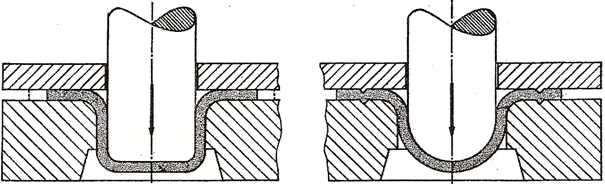

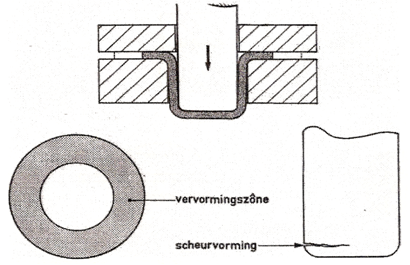

Dieptrekken

Figuur 17. Het stuiken in de flens wordt gerealiseerd door de intrekkracht met als begrenzing

scheurvorming

Het dieptrekproces vraagt van het materiaal, om gemakkelijk te kunnen stuiken en minder gemakkelijk in dikte veranderen. Dit is het geval voor materialen met hoge R-waarden.

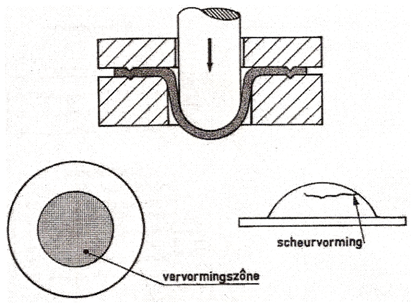

Strekken

Figuur 18. Het strekken van het materiaal

Het strekproces stelt hoge eisen aan het plaatmateriaal m.b.t. de verstevigingeigenschappen. Bij het strekken vindt de deformatie onder het stempeloppervlak plaats en vervormt de flens niet of weinig, dus hoge n-waarden.

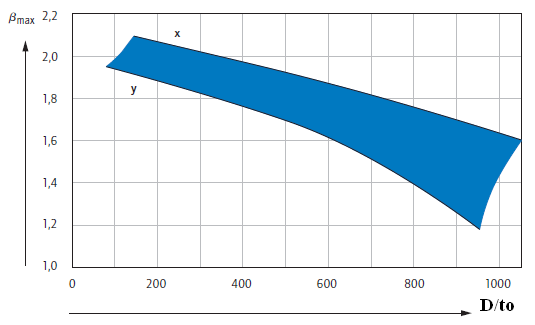

Figuur 19. De maximale dieptrekverhouding in relatie met de productafmetingen

en de dieptrekcondities.

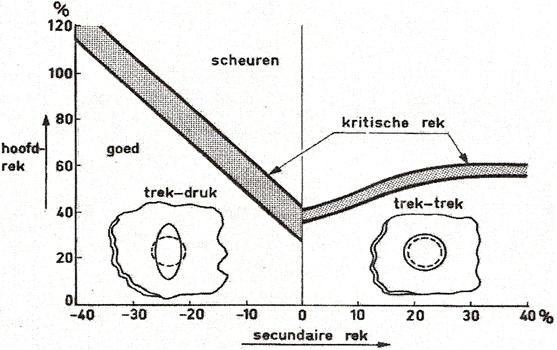

In de automotive wordt vaak gebruik gemaakt van de grensvervormingskromme (GVK), die aangeeft welke vervormingen het materiaal kan ondergaan, zonder scheur- of plooivorming. Bij het gebruik van de GVK moet alleen gebruik worden gemaakt van berasterde plaat (cirkeltjes volgens bepaald patroon). Aan de hand van de verandering van deze cirkeltjes in bijvoorbeeld ellipsen, kan de rek-rek of rek-stuikombinatie in de GVK worden vastgesteld. Meestal worden deze GVK’s proefondervindelijk bepaald om de effecten van de dieptrek- en strekcondities goed in te schatten.

Ook geeft de kromme een beeld van de kwaliteit van omvormgereedschappen. Zo zal een radiusvergroting van de trekmatrijs resulteren in een combinatie van de hoofd- en secundaire rek, die minder dicht bij de breuk- of insnoeringslijn ligt. Hierdoor kun je dus een veiligheidsmarge creëren, die door het gereedschap of wellicht de smering tot stand is gekomen.

Figuur 20. Grensvervormingskromme