De laatste decennia heeft de toepassing van verzinkt staal een grote vlucht genomen. Het thermisch verzinkte staal (Sendzimir) staat garant voor een goede corrosiebestendigheid. De bedekking zink is aanmerkelijk corrosiever dan staal en offert zich onder corrosieve omstandigheden op. Zelfs wanneer dit met zink bedekte staal (<1mm) doorgesneden wordt zullen de blanke snijkanten vrij blijven van bruine roest.

In de norm voor thermisch verzinkt staal (EN 10327) staat dat de keuze voor de vervaardiging van het staal aan de staalleverancier wordt gelaten. In principe zou de leverancier voor thermisch verzinkt staal of warmgewalst of koudgewalst staal kunnen gebruiken. Bij dikten < 1mm zal dit echter hoofdzakelijk koudgewalst staal zijn.

Bij thermisch verzinkt staal van koudgewalst staal wordt uitgegaan van de walsharde toestand, dus voor het zachtgloeien en de skin pass. Om beide oppervlakken van het staal zodanig te zuiveren zodat bij onderdompeling in het zinkbad een goede bevochtiging plaatsvindt, worden de staaloppervlakken eerst oxiderend en vervolgens reducerend gegloeid. Hierdoor wordt het staal tevens vervormbaar zacht, maar hebben voornamelijk de (drie) standaard kwaliteiten minder goede vervormingseigenschappen dan het blanke vervormingstaal na optimaal zachtgloeien en skin pass.

Door het beperken of het binden van vooral koolstof kunnen betere vervormbare kwaliteiten vervaardigd worden (zie tabel X).

Bij deze aanduidingen slaat de “Z” op de verwijzing dat het staaloppervlak bedekt is met puur zink. Er kunnen echter nog een aantal andere metallische bedekkingen thermisch worden aangebracht:

aard van de bedekking | samenstelling van de bedekking | merknamen | | | | zink | > 99% zink | Sendzimir | zink, diffusie gegloeid. | zink met 8% - 12% ijzer | | zink-aluminium legering | 95% zink, 5% aluminium | Galfan | aluminium-zink legering | 55% aluminium, 1,6% silicium rest zink | Galvalume | Aluminium-silicium legering | Aluminium met 8% - 11% silicium | |

|

Bij het diffusie gegloeide zink is na het aanbrengen nogmaals gegloeid, waarbij door diffusie met het onderliggende staal een zeer hechte binding ontstaat. Deze bedekking wordt vooral bij carosserieën van auto’s toegepast.

De zink-aluminium bedekking is bekend onder de merknaam Galfan, bevat ca. 5% aluminium, hetgeen zou leiden tot een dunnere intermetallische verbinding op het grensvlak met het staal, waardoor de kans op delaminatie geringer is. Galfan zou een betere weerstand tegen corrosie bezitten, waardoor het ook verkrijgbaar is in een dunnere laag (10 micron i.p.v. 20 micron). Dit is vooral gunstig bij dieptrekken, omdat dan minder vervuiling van het gereedschap optreedt. Galfan wordt gebruikt voor o.a. behuizingen van elektronica,elektromotoren en oliepompen.

De aluminium-zink bedekking (merknaam Galvalume) wordt hoofdzakelijk voor dakbedekkingen en gevelplaten toegepast. De laag kan zonder voorafgaande primerbehandeling gelakt worden.

De aluminium/ijzer/silicium legering is bestand tot ca. 800°C en wordt vooral voor ovenwanden, bakpannen en uitlaten van auto’s gebruikt.

De aanduiding DX51D + Z is nog niet volledig. Er kan volgens EN 10327 ook nog voor de dikte van de zinklaag gekozen worden. Deze wordt aangeduid in grammen per vierkante meter voor beide oppervlakten samen (bijv. DX51D + Z275). Hoewel 8 zinklaagdikten zijn genormaliseerd blijkt in de praktijk echter dat vrijwel uitsluitend het type Z275 (dikte ca. 20 micron per zijde) standaard verkrijgbaar is. Het type Z100 (ca. 7 micron per zijde) is weliswaar o.a. het basismateriaal voor (verzinkt)gelakt staal maar wordt nauwelijks/niet uitgeleverd. Natuurlijk kunnen leveranciers een bestelling voor Z100 aannemen en probleemloos Z275 leveren.

Immers in de norm wordt alleen de minimale laagdikte geëist, dus bij levering van een Z275 voor een bestelde Z100 voldoet de leverancier volledig aan de norm!

Voor de andere typen thermische bedekkingen (ZA, AZ en AS) gelden afwijkende laagaanduidingen (EN 10327), omdat de dichtheid van deze lagen anders is.

De thermische bedekkingen kunnen nog voorzien worden van de volgende oppervlaktebehandelingen, waarvan chemisch passiveren om witte roest te beperken de meest toegepaste is. Er kan ook voor gefosfateerd gekozen worden wanneer het product nog een lakbehandeling moet ondergaan.

aanduiding | kwaliteit | rekgrens | treksterkte | minimale rek | r-waarde | n-waarde |

EN 10327 | | N/mm2 | N/mm2 | % | r90 min. | n90 min. |

DX51D + Z | Buig en profileer | geen eis | 270 - 500 | 22 | | |

DX52D + Z | vervorming | 140 - 300 | 270 - 420 | 26 | | |

DX53D + Z | dieptrek | 140 - 260 | 270 - 380 | 30 | | |

DX54D + Z | speciale dieptrek | 120 - 220 | 260 - 350 | 36 | 1,6 | 0,18 |

DX56D + Z | extra dieptrek | 120 - 180 | 260 - 350 | 39 | 1,9 | 0,21 |

DX57D + Z | super dieptrek | 120 - 170 | 260 - 350 | 41 | 2,1 | 0,22 |

| | | | | | |

zink, | | | | | | |

diffusie gegloeid | | | | | | |

DX51D + ZF | Buig en profileer | geen eis | 270 - 500 | 22 | | |

DX52D + ZF | vervorming | 140 - 300 | 270 - 420 | 26 | | |

DX53D + ZF | dieptrek | 140 - 260 | 270 - 380 | 30 | | |

DX54D + ZF | speciale dieptrek | 120 - 220 | 260 - 350 | 34 | 1,4 | 0,18 |

DX56D + ZF | extra dieptrek | 120 - 180 | 260 - 350 | 37 | 1,7 | 0,20 |

DX57D + ZF | super dieptrek | 120 - 170 | 260 - 350 | 39 | 1,9 | 0,21 |

| | | | | | |

zink-aluminium | | | | | | |

legering | | | | | | |

DX51D + ZA | Buig en profileer | geen eis | 270 - 500 | 22 | | |

DX52D + ZA | vervorming | 140 - 300 | 270 - 420 | 26 | | |

DX53D + ZA | dieptrek | 140 - 260 | 270 - 380 | 30 | | |

DX54D + ZA | speciale dieptrek | 120 - 220 | 260 - 350 | 36 | 1,6 | 0,18 |

DX56D + ZA | extra dieptrek | 120 - 180 | 260 - 350 | 39 | 1,9 | 0,21 |

DX57D + ZA | super dieptrek | 120 - 170 | 260 - 350 | 41 | 2,1 | 0,22 |

| | | | | | |

aluminium-zink | | | | | | |

legering | | | | | | |

DX51D + AZ | Buig en profileer | geen eis | 270 - 500 | 22 | | |

DX52D + AZ | vervorming | 140 - 300 | 270 - 420 | 26 | | |

DX53D + AZ | dieptrek | 140 - 260 | 270 - 380 | 30 | | |

DX54D + AZ | speciale dieptrek | 120 - 220 | 260 - 350 | 36 | | |

| | | | | | |

aluminium-ijzer | | | | | | |

silicium legering | | | | | | |

DX51D + AS | Buig en profileer | geen eis | 270 - 500 | 22 | | |

DX52D + AS | vervorming | 140 - 300 | 270 - 420 | 26 | | |

DX53D + AS | dieptrek | 140 - 260 | 270 - 380 | 30 | | |

DX54D + AS | speciale dieptrek | 120 - 220 | 260 - 350 | 34 | 1,4 | 0,18 |

DX55D + AS | extra dieptrek | 140 - 240 | 270 - 370 | 30 | | |

DX56D + AS | extra dieptrek | 120 - 180 | 260 - 350 | 39 | 1,7 | 0,20 |

DX57D + AS | super dieptrek | 120 - 170 | 260 - 350 | 41 | 1,9 | 0,21 |

| | | | | | |

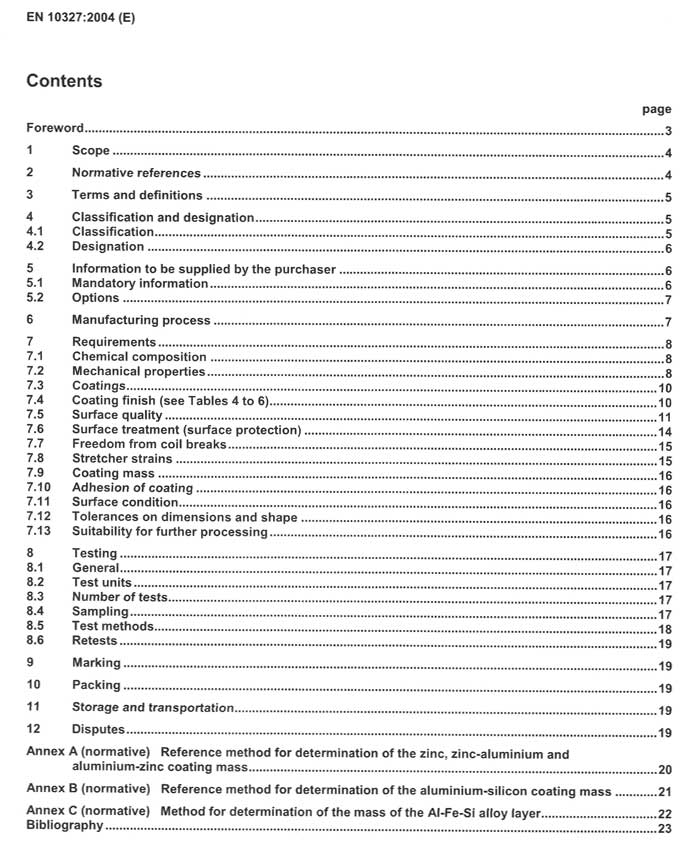

Inhoudsopgave:EN 10327:2004 (E)

EN 10143: Maat en vormtoleranties voor thermisch bedekte staalsoorten

Contents Page |

1 | Scope | 3 |

2 | Normative references | 3 |

3 | Definitions | 3 |

4 | Designition | 4 |

5 | Condition of delivery | 4 |

6.1 | Thickness | 7 |

6.2 | Width | 7 |

6.3 | Length | 7 |

6.4 | Flatness | 7 |

6.5 | Out-of-squareness | 7 |

6.6 | Edge camber | 7 |

6.7 | Superimposement of dimensions | 7 |

7 | Measurement | 7 |

7.1 | Thickness | 7 |

7.2 | Width | 7 |

7.3 | Length | 7 |

7.4 | Flatness | 7 |

7.5 | Out-of-squareness | 7 |

7.6 | Edge camber | 7 |